400 991 0880

400 991 0880

正睿咨询集团

免费电话:400 991 0880

专家热线:13922129159

(微信同号)

固定电话:020-89883566

电子邮箱:zrtg888@163.com

总部地址:广州市海珠区新港东路1068号(广交会)中洲中心北塔20楼

“需求是发明之母”,这句话很好地诠释了改善的内涵。它告诉我们,形势越充满挑战,激发出的对策越具有创造力。因此,当我们感觉有问题时,就应该带着“我们做得还远远不够好”的态度到现场去做改善。我们必须自己去现场寻找不满意的地方,并且让这种不满意来激起我们采取行动。

当你进入现场,看到员工的工作并且留意到他们物料搬运、设备布置的方式的时候,你是否会对他们的这些工作方式感到认同和满意?或者说你是否意识到,这些其实正是真正改善的起点,也是寻求进步的良机?换作是日本管理人员,他们会径直走过去对下属说“把你当下的工作方式当作最差劲的,开始做改善吧!”随着时间的积累,你对现场的认识一定会大有改观。

有些管理人员选择了远离现场,安逸地坐在办公室里“运筹帷幄”。即使管理者偶尔巡视了现场,如果发现不了问题,改进也无从谈起。管理人员发现问题的能力是现场改善的成功之源。真正的改善意味着什么?许多人自恃有在现场工作的皮毛经验就认为自己了解“现场”,实则不然,“到现场”与“了解现场”距离甚远。

《生产线改善》的作者高桥昭雄多年来一直致力于协助日产汽车的主要供应商做现场改善。他说,走马观花地看现场是无济于事的。真正懂现场的人应该具备两种能力:一是可以把在现场的所见用名词和数字清晰地表达出来的能力;二是能够把对现场的不满归结成问题提出来的能力。

然而,简单地站在生产线旁说诸如“这家工厂管理不好”之类的话,其实毫无意义。懂现场的管理者应当说:“A生产线的运行率(又称‘开动率’)只有65%,必须提高到85%。”在高桥昭雄看来,为了能够在讨论的时候有一个共同的基准,为了能够更容易地解决问题,为了能够在我们脑海里刻画出一个清晰的改善印象,在现场应当尽量使用特定的名词和准确的数值来表述我们发现的问题。这样的话,参与改善的人们心里就会有一个清晰一致的目标。在用特定的名词阐述清楚主题,用准确的数值设定好目标之后,接下来应该解决的是由谁、在何时以及如何解决我们所发现的问题。这里面包括明确责任人、敲定解决方案以及划定截止日期等事项。

实际上,找出现场问题的能力并不需要多么高深的技术。参与之前,管理者至少应当完成诸如浪费、5S、可视化管理、标准化、PDCA循环等基本改善概念的实践和学习。

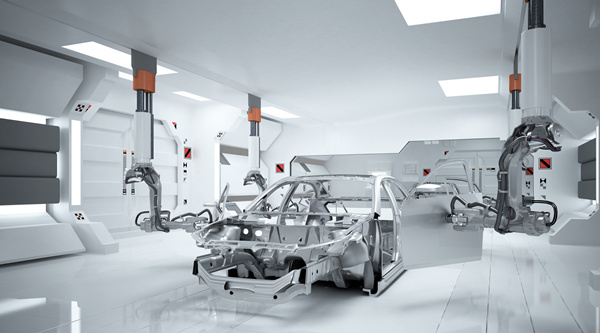

现场改善指的是在合适的时间,到现场去、观察现场、识别并解决问题。以前实施现场改善的日本制造商大部分都擅长在双方达成一致的条件下,以合理的价格供应具有良好品质的产品。如今,全球的企业都致力于依靠现场改善持续不断地提高。

当丰田汽车完成了及时制生产方式之后,大野耐一就将该方式推广到他们的主要供应商那里。大野耐一组织了“自主研究会”来做其推广理念的渠道。这个组织由丰田供应商的一些员工组成,且由大野耐一在丰田做过及时制的徒弟来领导。该组织每月会组织参观不同供应商的生产现场,接着在那里做3~4天的现场改善。随着大野耐一的“自主研究会”成员将丰田生产方式传播到丰田的全球生产系统,“一周时间的自主研究会”开始成为改善的标杆,渐渐在西方盛行起来。

“自主研究会”活动总是能够提高目标流程的生产效率,降低库存并且缩短提前期。同时,设备布局也会发生变化,如移除传送带和使用U型生产线。“自主研究会”成为推广丰田生产方式相关技术的有效渠道,且其技术推广也直接带动了主要供应商在相应的次级供应商之间的技术推广。甚至在今天,“自主研究会”活动也时常在丰田及其集团公司之间开展。

以上就是企业管理咨询公司正睿咨询整理的深入现场才能进行有效改善的相关内容,管理者只有进入到生产现场才能发现问题,解决问题,远离现场,安逸坐在办公室里“运筹帷幄”是无法发现现场的管理问题,进行改进的。

下一篇:生产现场如何进行质量管理?

关注正睿官方微信,获取更多企业管理实战经验

预约专家上门诊断服务

正睿咨询官方视频号

金涛说管理视频号

© 2025 All rights reserved. 广州正睿企业管理咨询有限公司 免责声明:网站部分素材来源于互联网,如有侵权,请及时联系删除。  粤公网安备 44010502001254号 粤ICP备13009175号 站点地图

粤公网安备 44010502001254号 粤ICP备13009175号 站点地图