400 991 0880

400 991 0880

正睿咨询集团

免费电话:400 991 0880

专家热线:13922129159

(微信同号)

固定电话:020-89883566

电子邮箱:zrtg888@163.com

总部地址:广州市海珠区新港东路1068号(广交会)中洲中心北塔20楼

制造型企业工厂设施规划中的一个核心就是工厂的整体布局,它也是精益生产规划物流系统的重要一环。工厂布局规划除了以往的经验做法之外外,还包含摆样法、图解法、数学模型法、系统布置设计SLP法等,下面重点为大家讲述这4种方法以及工厂精益布局规划中系统布置设计SLP法步骤。

工厂布局规划常见方法:

1、摆样法

摆样法是很传统的一种工厂布局方法,主要通过二维平面比例模拟的方法,按照一定比例做成的样片并在同一比例的平面图上表示设施系统的组成、设备设施或者活动。经过相互之间关系的分析,来调整样片位置以便得到较优的布局方案。较简单的布局设计可以采用该方法,而复杂的系统使用这种方法就不能十分准确,同时还将花费较多的时间。

2、图解法

图解法产生于20世纪50年代,具体包含简化布置规划、螺旋规划、运输行程图等。结合摆样法和数学模型法一起应用是它的一个优点,但是现在实践中相对其他方法应用得较少。

3、数学模型法

数学模型法是运用运筹学、系统工程中模型优化技术(如随机规划、线性规划、多目标规划、运输问题等)找出最优布局方案,这种方法优点是能够提高系统布置的精确性。缺点是数学模型的求解困难,但可以借助计算机的强大功能,来解设备设施布局的复杂任务。

4、系统化布置设计SLP法

该方法是最具代表性的布局方法,它使工厂布置设计从定性阶段发展到定量阶段,是当前布局设计的主流方法。

工厂精益布局规划---系统化布置设计SLP法

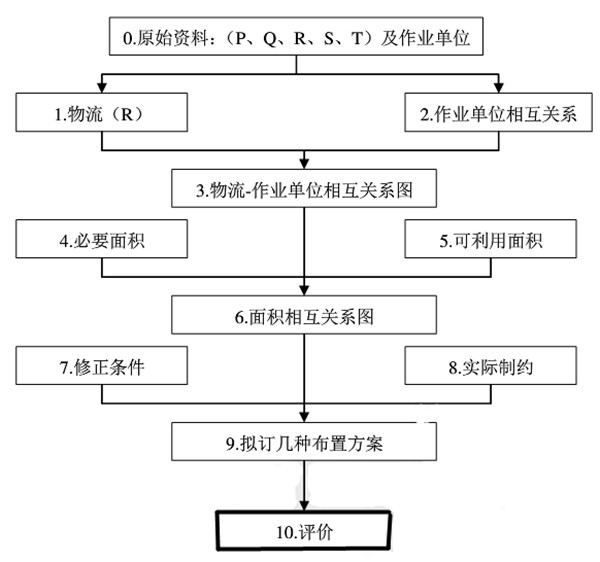

系统化布置设计是工厂精益布局绘画的典型方法,它是美国人R.缪瑟总结了大量工厂布局规划设计经验的基础上,提供的一种以作业单位物流与非物流的相互关系分析为主线的工厂设施规划方法。系统化布置设计SLP法包含7个步骤。

第一步:准备原始资料

首先需要经过充分讨论和研究,对工厂作业单位合理划分。

第二步:分析物流与作业单位相互关系

工厂设施布局中最重要的方面就是对物流中心、配送中心的分析。可以用物流强度等级及物流相关表来表示作业单位间的物流分析的结果;用量化的关系密级及相互关系来表示作业单位非物流的相互关系。可以采用简单加权的方法将物流相关表及作业单位间相互关系表综合成综合相互关系表,这种在需要综合考虑作业单位间物流与非物流的相互关系时使用。

物流分析就是研究人/物流在空间的关系,它直接影响各工程单元的空间布置。分析的目的是使工程内部和外部的物料流动顺畅。在工程建设中,无论是厂址选择、总体布局,还是单体布置,均需全面地进行物流分析。

物流分析包括确定物料在工厂内部的最有效顺序及其移动的强度和数量。一个有效的工艺流程是指物料在工艺过程内按顺序一直不断地向前移动直至完成,中间没有过多的迂回或倒流。当物料移动是工艺过程的主要部分时,物流分析就是工厂布置设计的核心工作。

第三步:绘制物流—作业单位相互关系图

在第二步分析后,根据其得出的物流相关表与作业单位相互关系表,将活动范围和工序在线图上展示出来,得到各作业单位之间的相对位置关系,也叫拓扑关系,这就是活动范围关联线图。

第四步:作业单位占地面积计算

由于受现有厂房或可利用土地面积与形状的限制等,在实际的工厂布局规划中,需要权衡起来结合考虑需要的面积与可利用的面积。

第五步:绘制作业单位面积相关图

把各作业单位占地面积附加到作业单位位置相关图上,按比例绘成作业单位面积相关图。

第六步:布置设计的修正与寻优

需要考虑的修正因素包括物品搬运方式、操作方式、储存周期等,同时还需要考虑实际限制条件如成本、安全和职工倾向等方面是否允许。考虑了各种修正因素与实际限制条件以后,对各部门的位置、形状等进行调查,最终形成几个可行和初步优化的布置方案。

第七步:布置的评价

前面几个步骤初步筛选的各备选方案,该步骤进行技术经济分析和综合评价,比较评价各方案,选出或修正设计方案,得到工厂设施布局的评价与选择。

以上就是工厂精益布局规划系统布置设计SLP法的七大步骤,该方法中最为核心的就是物流分析和作业关系的分析,相比传统的工厂布局方法,该方法是当前工厂精益布局中最为常用的一种方法,希望对您工厂精益管理有所帮助。

上一篇:精益生产现场管理和改善要点

下一篇:【精益生产】车间现场管理五大要素

关注正睿官方微信,获取更多企业管理实战经验

预约专家上门诊断服务

正睿咨询官方视频号

金涛说管理视频号

© 2025 All rights reserved. 广州正睿企业管理咨询有限公司 免责声明:网站部分素材来源于互联网,如有侵权,请及时联系删除。  粤公网安备 44010502001254号 粤ICP备13009175号 站点地图

粤公网安备 44010502001254号 粤ICP备13009175号 站点地图